Table of Contents

Avantages de l’utilisation d’un emballage en boîte de conserve de poulet pour le stockage à long terme

L’emballage en boîte de conserve de poulet est un choix populaire pour le stockage à long terme de produits alimentaires, en particulier les soupes. L’utilisation de boîtes de conserve pour emballer le poulet et la soupe offre de nombreux avantages qui en font une option idéale pour conserver ces produits périssables. Dans cet article, nous explorerons les avantages de l’utilisation d’emballages en boîte de conserve de poulet pour le stockage à long terme.

Comment optimiser l’efficacité de la ligne de conditionnement de boîtes de conserve de soupe pour une production accrue

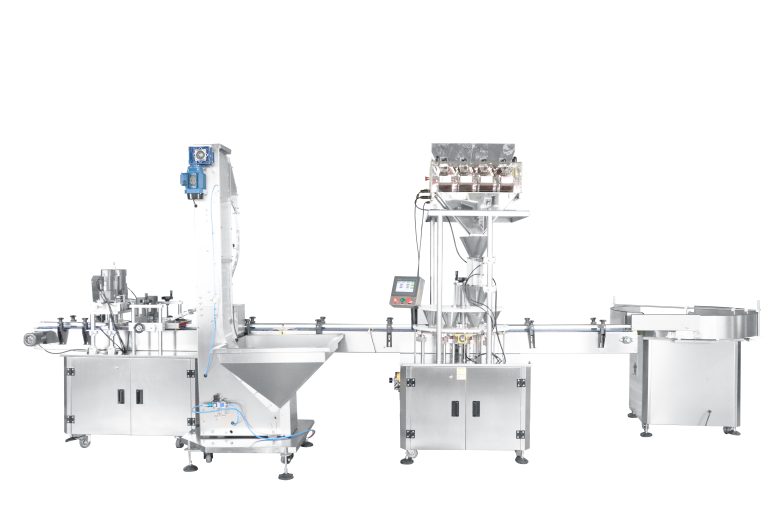

Dans l’industrie de l’emballage alimentaire, l’efficacité est essentielle pour répondre aux demandes de production et garantir une livraison rapide des produits aux consommateurs. Un domaine dans lequel l’efficacité peut être optimisée est celui de la ligne de conditionnement de boîtes de conserve de soupe. En mettant en œuvre des stratégies pour rationaliser le processus d’emballage, les fabricants peuvent augmenter la production et réduire les coûts. Dans cet article, nous verrons comment optimiser l’efficacité de la ligne de conditionnement de boîtes de conserve de soupe pour augmenter la production.

L’une des premières étapes de l’optimisation d’une ligne de conditionnement de boîtes de conserve de soupe consiste à évaluer le processus actuel et à identifier les domaines à améliorer. Cela peut impliquer de procéder à une analyse approfondie de la chaîne de conditionnement, depuis le remplissage initial des canettes jusqu’au scellage et à l’étiquetage final. En identifiant les goulots d’étranglement ou les inefficacités du processus, les fabricants peuvent élaborer un plan pour résoudre ces problèmes et améliorer l’efficacité globale.

Un domaine commun dans lequel l’efficacité peut être améliorée est celui de la manipulation des canettes vides. En mettant en œuvre des systèmes automatisés pour introduire les canettes vides dans la ligne de conditionnement, les fabricants peuvent réduire le besoin de travail manuel et augmenter la vitesse à laquelle les canettes sont remplies et scellées. De plus, les systèmes automatisés peuvent contribuer à réduire le risque d’erreurs ou d’incohérences dans le processus d’emballage, conduisant ainsi à un produit final de meilleure qualité.

Un autre domaine clé pour optimiser l’efficacité d’une ligne de conditionnement de boîtes de conserve de soupe est l’étiquetage et le codage des canettes. . En mettant en œuvre des systèmes automatisés d’étiquetage et de codage, les fabricants peuvent réduire le temps et la main-d’œuvre nécessaires pour appliquer les étiquettes et les codes sur les canettes. Cela peut contribuer à accélérer le processus d’emballage et à garantir que les canettes sont étiquetées et codées avec précision avant d’être expédiées aux détaillants.

En plus de mettre en œuvre des systèmes automatisés, les fabricants peuvent également optimiser l’efficacité en standardisant les processus d’emballage et en formant les employés aux meilleures pratiques. En développant des procédures opérationnelles standardisées pour la chaîne de conditionnement, les fabricants peuvent garantir que tous les employés suivent le même processus et qu’il y a une cohérence dans le conditionnement des canettes. Cela peut contribuer à réduire les erreurs et à améliorer l’efficacité globale de la chaîne de conditionnement.

De plus, les fabricants peuvent optimiser l’efficacité en entretenant et en entretenant régulièrement les équipements de conditionnement. En maintenant les équipements en bon état de fonctionnement, les fabricants peuvent réduire les risques de pannes ou de dysfonctionnements pouvant perturber le processus de conditionnement. Un entretien régulier peut également contribuer à prolonger la durée de vie de l’équipement et à garantir qu’il fonctionne avec une efficacité maximale.

En conclusion, l’optimisation de l’efficacité d’une ligne de conditionnement de boîtes de conserve de soupe est essentielle pour augmenter la production et réduire les coûts. En évaluant le processus actuel, en mettant en œuvre des systèmes automatisés, en normalisant les procédures et en entretenant les équipements, les fabricants peuvent rationaliser le processus d’emballage et améliorer l’efficacité globale. En prenant des mesures pour optimiser l’efficacité, les fabricants peuvent répondre aux demandes de production et fournir des produits de haute qualité aux consommateurs dans les délais.

In the food packaging industry, efficiency is key to meeting production demands and ensuring timely delivery of products to consumers. One area where efficiency can be optimized is in the soup tin can packaging line. By implementing strategies to streamline the packaging process, manufacturers can increase production output and reduce costs. In this article, we will discuss how to optimize soup tin can packaging line efficiency for increased production.

One of the first steps in optimizing a soup tin can packaging line is to evaluate the current process and identify areas for improvement. This may involve conducting a thorough analysis of the packaging line, from the initial filling of the cans to the final sealing and labeling. By identifying bottlenecks or inefficiencies in the process, manufacturers can develop a plan to address these issues and improve overall efficiency.

One common area where efficiency can be improved is in the handling of empty cans. By implementing automated systems for feeding empty cans into the packaging line, manufacturers can reduce the need for manual labor and increase the speed at which cans are filled and sealed. Additionally, automated systems can help to reduce the risk of errors or inconsistencies in the packaging process, leading to a higher quality end product.

Another key area for optimizing efficiency in a soup tin can packaging line is in the labeling and coding of cans. By implementing automated labeling and coding systems, manufacturers can reduce the time and labor required to apply labels and codes to cans. This can help to speed up the packaging process and ensure that cans are accurately labeled and coded before they are shipped to retailers.

In addition to implementing automated systems, manufacturers can also optimize efficiency by standardizing packaging processes and training employees on best practices. By developing standardized operating procedures for the packaging line, manufacturers can ensure that all employees are following the same process and that there is consistency in the packaging of cans. This can help to reduce errors and improve overall efficiency in the packaging line.

Furthermore, manufacturers can optimize efficiency by regularly maintaining and servicing packaging equipment. By keeping equipment in good working condition, manufacturers can reduce the risk of breakdowns or malfunctions that can disrupt the packaging process. Regular maintenance can also help to extend the life of equipment and ensure that it is operating at peak efficiency.

In conclusion, optimizing efficiency in a soup tin can packaging line is essential for increasing production output and reducing costs. By evaluating the current process, implementing automated systems, standardizing procedures, and maintaining equipment, manufacturers can streamline the packaging process and improve overall efficiency. By taking steps to optimize efficiency, manufacturers can meet production demands and deliver high-quality products to consumers in a timely manner.